電能質量問題對汽車行業的影響

| 目前存在的電能質量問題

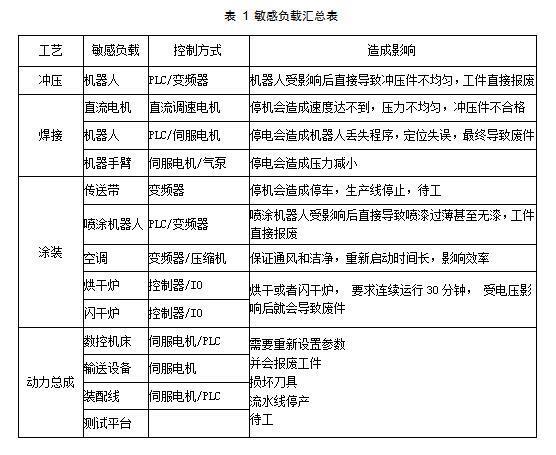

通過電能質量測試的統計分析發現,汽車制造行業主要的電能質量問題是諧波、電壓波動和無功問題,普遍存在于沖壓、焊裝、涂裝、動力總成及總裝等各個環節中。

1. 沖壓車間-諧波、電壓波動與閃變

沖壓車間的敏感負載主要集中在壓機上, 包括機器人和直流電源,很多壓機采用直流調速電機驅動,需要穩定的直流電源;機器人電機由PLC控制和變頻器驅動, PLC控制回路和變頻器都是典型的敏感負載。

2. 焊裝車間-諧波、電壓波動、三相不平衡

汽車焊接采用的點焊機產生的諧波使得系統三相電壓嚴重不平衡,中性電流過大,平均功率因數低,出現過壓、欠壓、過流,甚至引起保護裝置誤動。

焊裝車間由各類機器人、機器手臂和傳送帶構成,敏感負載主要有機器人。機器人身上各類電機都是變頻器驅動,變頻器屬于極敏感負載,易受晃電影響。

3. 涂裝車間-諧波

汽車的漆面分四層,底漆、中涂、色漆和清漆,除底漆需要電泳池附著外,其他流程基本相似,自動化噴涂車間是一個工藝連鎖比較高的生產車間,個別設備的故障就會影響整個噴涂車間工藝。

噴涂車間敏感負載主要包括:噴涂機器人、空調器、烘干爐及閃干爐等。

☆ 烘干或者閃干爐, 要求連續運行30分鐘, 受電壓影響后就會導致廢件;

☆ 噴涂機器人受影響后直接導致噴漆過薄甚至無漆,工件直接報廢;

☆ 空調器確保整個車間的通風和潔凈度,一旦停機重新啟動時間很長,影響生產效率。

涂裝主要負載時電力電子器件和大容量的加熱設備,這些設備應用整流及變頻原理制造,過程中會產生諧波,導致設備損耗增加,變壓器性能下降,嚴重影響噴涂品質。

4. 動力總成

動力總成主要指發動機生產,電能影響集中于機加車間的數控機床,以及輸送設備、裝配線、測試平臺。昂貴而復雜的設備停機需要重新設置機床參數,并會報廢工件、損壞刀具、流水線停產、待工等。

5. 總裝-諧波

總裝過程主要是利用機器人進行自動組裝,而驅動機器人的電路中采用大量二極管、三極管、放大電流、整流橋、開關電源等電子元器件,大量的諧波疊加會不僅對供電系統造成嚴重影響,更致命的是損害機器人的壽命和操作精度。

| 電能質量問題的治理

與其他用電行業相同,汽車制造行業電能質量治理主要涉及電能質量的檢測、監測以及對電能質量進行優化、治理,采用新產品、新技術來改善電能質量問題,通過進一步的在線監測及時發現新問題并解決。

汽車制造行業的電能問題會受車間使用設備及電網電能的影響,治理的目標就是要濾除系統中的大量諧波,減少電壓波動,提高電能質量。因為電能問題的多樣性,解決方案也需根據具體情況制定。

案例分析:北京某汽車公司

汽車公司基地, 設計產能為年產30萬臺整車,是具備汽車相關零部件生產、整車組裝及成品物流的全產業鏈基地。工廠2016年投運,晃電極大困擾基地的焊接和涂裝生產線。

對焊接和涂裝兩個車間的進行在線監測,電流畸變率在10-25%之間,以5次7次諧波為主,包括一些偶次及高次諧波的特征,選用并聯型混合濾波裝置,濾除系統中含量較高的特征次諧波并進行無功補償。

| 電能解決方案的前提與基礎

為了能夠及時發現問題,提出問題,解決問題,同時驗證解決方案成功與否,我們在前期必須進行電能質量實時監測,為解決方案提供有力的數據支持。同時,在解決方案實施后,可以直觀的驗證解決方案的可靠性,為汽車制造行業保駕護航。

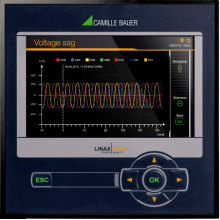

德國GMC-I集團在線電能質量監測系統,可以為汽車制造用戶監控電能質量環境,完成弱點辨識并自動生成報告,進而提高工藝品質,降低能耗,提高企業綜合競爭力。

電能質量故障錄波裝置PQ3000

□ 高精度——滿足IEC61000-4-30 Ed.3標準 Class A級

□ 權威認證——獲IEC62586-1/2 Ed.3標準第三方獨立認證

□ 監控與警告——自動記錄電能質量統計數據,記錄事件、干擾等,超限發出實時警告

□ 海量內存——支持SD擴展,保證足夠空間記錄存儲數據

□ 電能報告——全面支持標準PQDIFF電能質量文件,報告條件滿足EN50160標準

文章版權備注

- 2023-09-25充電樁測試-德國GMC-I高美測儀充電設施測試解決方案

- 2023-02-22功率分析儀在新能源汽車測試領域的應用

- 2023-02-16LMG600系列高精度功率分析儀應用

- 2022-09-30汽車工廠沖壓車間電能質量要求及案例

- 2021-06-16電能質量問題對汽車行業的影響

滬公網安備31011702889690

滬公網安備31011702889690